Der als Tamahagane bezeichnete japanische Stahl wird in einem mit Holzkohle betriebenen Hochofen hergestellt. Durch die Erhitzung durch Holzkohle wird dem Eisen Kohlenstoff zugeführt, woraus anschließend Stahl entsteht. Der so gefertigte Stahl hat nach einen sehr hohen Kohlenstoffgehalt und wird durch den Schwertschmied durch weiteres schmieden verringert. Hieraus entsteht ein formbarer Stahl.

Der als Tamahagane bezeichnete japanische Stahl wird in einem mit Holzkohle betriebenen Hochofen hergestellt. Durch die Erhitzung durch Holzkohle wird dem Eisen Kohlenstoff zugeführt, woraus anschließend Stahl entsteht. Der so gefertigte Stahl hat nach einen sehr hohen Kohlenstoffgehalt und wird durch den Schwertschmied durch weiteres schmieden verringert. Hieraus entsteht ein formbarer Stahl.

Zusammensetzen des Stahlblockes & das Schmieden

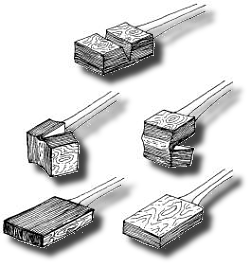

Um das Rohmaterial für die eigentliche Klinge zu erhalten, wird der japanische Stahl vorgeschmiedet und in kleine Stücke zerschlagen, die eine Dicke von ca. 7 mm haben. Diese Stücke werden zu einem Quader von ca. 8 – 15 cm Höhe auf einer Trägerplatte aufgeschichtet, die eine Art Stiel besitzt, um den Quader entsprechend im Schmiedefeuer, bzw. beim Schmieden, handhaben zu können.

Diese Aufschichtung an Metallstücken wird mit Papier umwickelt, mit Lehm begossen und anschließend mit Reisstrohasche bedeckt. Papier verhindert das Auseinanderfallen des Stapels und letzteren sollen die U“berhitzung sowie Oxidation des Metalls verhindern. Nun wird der Stapel zu einem einzigem Block erhitzt und geschmiedet.

Dieser Quader wird nun so lange bearbeitet bis er seine doppelten Ausmaße wie vorher besitzt. Nach dieser Ausarbeitung wird er mit einem Meißel bis auf eine kleine und dünne Schicht getrennt. Diese nunmehr zwei Stücke werden zusammengeklappt man spricht hier spezifisch vom Falten. Nach dieser Faltung kommt das Werkstück erneut ins Feuer, wird wiederholt geteilt und gefaltet. Dieser Vorgang wird mehrere Male und in verschiedene Richtungen durchgeführt, wie die nebenstehende Grafik auch veranschaulicht.

Während des gesamten Schmiedevorgangs ist es sehr wichtig, dass der Schmiedehammer immer rechtwinklig auf das Werkstück trifft. Nur so lässt sich die Krafteinwirkung des Hammers optimieren.

Nach den ersten sechs Faltungen wird der nun gewonnene Quader in flaches Stück gearbeitet und in drei gleichmäßige Stücke in Längsrichtung aufgeteilt. Nun werden aus verschiedenen Schmiedereihe vier Stücke zusammengefügt und alle vier Teile werden durch erhitzen miteinander verschweißt. Dieses neue Stück wird wiederum mehrmals geteilt und gefaltet. Der so bearbeitete Stahlblock wird nun später für die Klingenschneide verwandt.

Jetzt fertigt der Schmied ein weiteres Stück, welches wie vorher auch bearbeitet wird, jedoch einen geringeren Kohlenstoffgehalt besitzt. Hierdurch hat das Material eine elastische Eigenschaft. Diese Stück wird nun länglich ausgeformt und einen Mantel aus dem vorab gefertigten Stahl eingehämmert. Dies ist dann der Rohling für die eigentliche Klinge und wird in Längsrichtung zum tatsächlichem Klingenrohling ausgeformt. Hierbei ist unbedingt zu beachten, dass der eingelegte Klingenkern nicht nach vorne heraussteht, da aus dem vorderem Ende die Klingenspitze geformt wird.

Der Rohling wird geformt – Sunobe

Beim Ausschmieden des Rohling wird nun zuerst die Schwertangel als Begrenzung des Rohlings ausgearbeitet. Hiernach wird der Bereich der Klingenspitze gerundet und ausgearbeitet. Durch anschließendes vorsichtiges und gleichmäßiges Behämmern wird der Rohling nun in die Länge getrieben.

Die Form der Klinge entsteht – Hizukuri

Nach einer Erhitzung auf 1.100 °C wird der Rohling in seine eigentliche Form getrieben. Hierzu beginnt der Schmied von der Angel oder von der Spitze an die Klinge auszuarbeiten. Die Klinge wird jedoch nur in dem Zeitraum der höchsten Hitze, von Gelbglut bis zum Abkühlen auf Rotglut, bearbeitet. Wenn die Klinge zu sehr abkühlt kann es bei der Bearbeitung zu Rissbildungen oder Bruchstellen, bei zu hoher Erhitzung jedoch läuft der Schmied Gefahr, Klinge platt zu schlagen und den Aufbau der Metallschichten zu zerstören. Mit seinen gleichmäßigen und genau dosierten Schlägen treibt der Schmied die Klinge gleichmäßig in die Länge und die richtige Form. Das Schwert scheint unter den Schlägen des Schmieds regelrecht zu wachsen.

Zurichten der Klinge – Shiage

Damit die Klinge eine gleichmäßige Oberfläche erhalten kann, wird diese durch den Schmied mit einer Ziehklinge und anschließend mit einer Feile bearbeitet. Nach dieser Bearbeitung sind sämtliche erforderlichen und gewünschten Linie und Kanten vorgearbeitet. Abschließend wird die Klinge mit einem Korundstein geschliffen. Der Schmied achtet in diesem Moment peinlich genau darauf, dass die Klinge nicht mit den Fingern berührt wird, damit keine O“l- oder Fettflecken auf die Klinge gelangen und so eine Trennschicht bilden würden.

Die Härtelinie und Härtung der Schneide erfolgt [Tsuchioki & Yaki-Ire]

Stahl kann bekanntlich nur durch die Erhitzung und anschließende Abschreckung mit Wasser gehärtet werden. Hiernach wird er geschliffen und geschärft. Die gewonnene Härte bleibt hingegen bei anderen Materialien erhalten.

Da die durch das Härten entstandene Linie, die Härtelinie [hamon], als besonders Schmuckstück an der japanischen Klinge gilt, so mußten sich die Schmiede ein besonderes Verfahren einfallen lassen, um diese besonders intensiv auszubilden.

Die gehärtete Schneide wird nun also hergestellt, indem man den Klingenrücken mit Lehm, hier einer dickem Schicht, und die Schneide mit einer dünnen Schicht bedeckt. Die Klinge wird nun bei 700 – 900 °C erhitzt und anschließend in einem Behälter mit kaltem Wasser abgeschreckt. Wichtig ist hierbei die schnelle Abkühlung des Stahles, damit sich das Austenit in Martensit wandelt (beides Bestandteile des Stahles).

Die genaue Ausbildung der Härtelinie ist abhängig von drei unterschiedlichen Variablen:

- der Kohlenstoffgehalt des Stahls

- die aufgebrachte Lehmschicht auf der Klingenoberfläche

- die Temperaturen, auf die die einzelnen Teile der Klinge erhitzt werden

Die aufgetragende Lehmschicht besteht aus einer Mischung von Lehm, Steinmehl [Sandstein, meist hoher Quarzanteil] und pulverisierter Holzkohle.

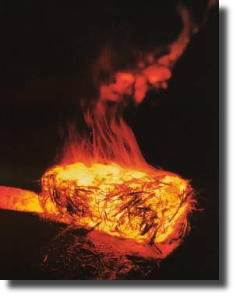

Zur eigentlichen Härtung wird nun die Klinge bis zur Rotglut erhitzt. Hierzu wird die Klinge mehrmals gleichmäßig durch die Esse gezogen. Zuerst mit dem Klingenrücken im Feuer und anschließend mehrmals mit der Schneide durch das Kohlenfeuer. Um nun die richtige Glutfärbung der Klinge einschätzen zu können, wird dieser eigentlich letzte Schmiedevorgang meist bei Nacht und geringem Kerzenschein durchgeführt. Der Schmied muß sich jetzt absolut auf sein Augenmaß verlassen, denn schnell kann mit einer zu hohen Erhitzung, einen zu langsamen oder zu schnellem Abschrecken die gesamte Klinge zerstört werden. Der richtige Moment wird jedoch vom Schmied meist getroffen. Erst wenn die Glut der Klinge die richtige Färbung hat, wird diese mit einer schnellen und direkten Bewegung in das Tauchbecken gesteckt. Hierdurch wird nun die eigentliche Härtung ausgeführt.

Hiernach wird die Klinge erst einmal von den Resten des Lehmes befreit, hierzu nehmen die Schmiede einen Schleifstein mit Wasserkühlung zur Hilfe. Im Anschluß wird die richtige Krümmung der Klinge hergestellt. Um hier die Klinge nur in den notwendigen Bereichen zu erhitzen, wird diese auf einen rotglühenden Kupferblock gelegt und entsprechend mit dem Schmiedehammer bearbeitet und zwischendurch immer wieder abgeschreckt.

Nach diesem letztem Arbeitsgang wird die Klinge durch den Schmied mit der ersten Politur, der Grundpolitur, versehen. Normalerweise ist dies die Arbeit des Polierers, jedoch viele Schmiede tätigen diese Arbeit selbst, um der Klinge die Kanten, Grade und die Schärfe der Schneide beizubringen. Auch eine Form der Selbstkontrolle, um zu sehen, wie die gefertigte Klinge gelungen ist.

Jetzt verläßt die Klinge den Schmied, nachdem er die eventuellen Gravuren oder Blutrinnen eingearbeitet und die Schwertangel signiert hat.

Die Klinge wandert nun zum Polierer, dem Zwingenmacher (dem Silberschmied) und abschließend zum Scheidenmacher. Von dort geht sie zurück zum Schmied, der das nun komplette Katana dem Kunden übergibt.